在活性炭的研发与应用中,孔径调控技术是决定产品性能上限的核心环节。无论是液相或气相应用领域中的目标物质的吸附,还是催化反应中的活性位点承载、新能源领域的储能载体,孔径分布的精准控制直接影响炭材料的核心指标与使用效果。这一技术的重要性,源于活性炭 “以孔为媒” 的本质 —— 孔结构决定了与目标物质的界面效应、传质路径和容纳空间。

行业技术壁垒

然而,孔径调控并非易事。行业普遍面临着多级孔隙结构协同优化的难题 —— 如何在保证高比表面积的同时,兼顾传质效率与机械强度,是研发人员需要平衡的核心矛盾。在实际生产中,活化反应对工艺参数的变化极为敏感,微小波动都可能导致孔径分布显著变化,这对工艺稳定性提出了极高要求。尤其在高端应用领域,这种波动往往意味着产品性能的不稳定,甚至无法满足客户需求。如何在比表面积、孔容与平均孔径之间协调此消彼长的关系的同时控制成本的最优化与生产工艺的稳定性,是制约炭材料是否能够展现高经济附加值和高技术含量的重要因素。

近年来,材料科学与工艺技术的进步推动了更精细的调控手段出现。新型活化剂、复合工艺路径的引入,以及先进表征技术的应用,为解决行业痛点提供了新思路。但如何将实验室内形成的成果稳定转化为工业化生产,实现真正的落地,仍是行业共同面临的挑战。

鑫森炭业的技术路径

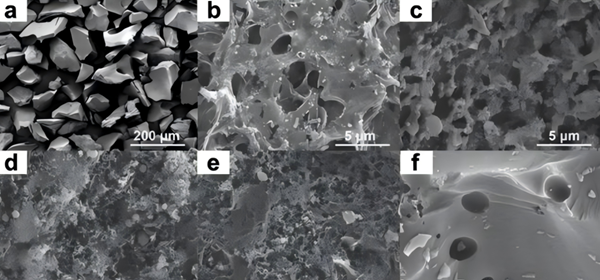

面对这些挑战,鑫森炭业通过整合多元工艺路径,已形成成熟的孔径调控解决方案。其技术路线全面覆盖化学活化、物理活化及高温石墨化等方法,并会根据不同基材的特性进行优化组合;同时通过精细化管理工艺参数,实现对孔径分布的定向调控,不仅能定制具备特定孔径与孔容的定制化产品,更能将孔径调控稳定控制在 0.8~15 nm 区间的不同分布区间下。在此基础上,公司进一步结合表面改性、金属负载等配套技术,有效拓展炭材料功能应用边界,同时确保产品在各类应用场景中均能保持性能的一致性与稳定性。

在实际应用中,这种技术体系的优势逐渐显现。在汽车炭罐系统中,孔径结构的优化使炭材料在保证高吸附容量的同时,实现高效的吸脱附与循环使用中稳定工作容量的保持率;在催化剂载体领域,基于比表面积、孔容与孔径分布的协同调控,通过对表面改性工艺,为活性组分提供了更优的分散环境、传质通道与活性位点的分布。这些案例表明,孔径调控技术的价值不在于提升单一指标,更在于实现材料整体性能的均衡与优化。

应用前景展望

从 VOCs 治理到饮用水深度处理,从催化剂载体到新能源动力电池负极材料,孔径调控技术的进步正在推动活性炭材料向更多高端领域延伸。随着环保法规的日趋严格和新材料产业的快速发展,对高性能炭材料的需求持续增长,孔径调控技术的重要性将更加凸显。可以预见,谁能在这一领域持续创新,谁就能在未来的市场竞争中占据有利地位。