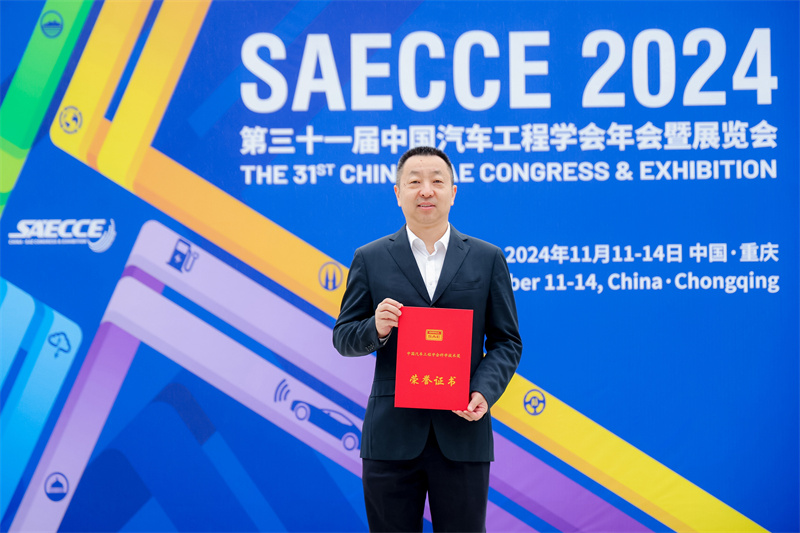

11月12日,2024中国汽车工程学会科学技术奖励大会在重庆科学会堂举行,广汽集团“新能源汽车高效两挡串并联混合动力系统关键技术及应用”项目荣获科技进步奖二等奖。

2024中国汽车工程学会科学技术奖励大会

广汽研究院院长助理、动力总成技术研发中心主任祁宏钟代表团队领奖

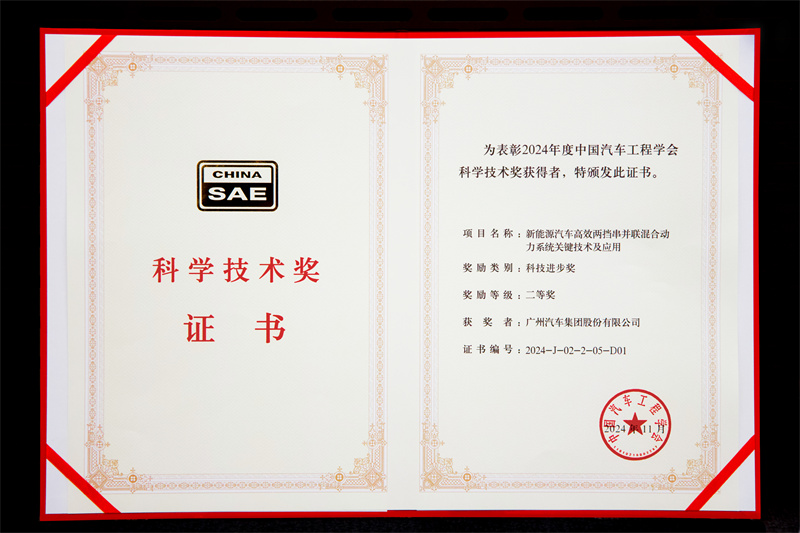

广汽混动系统荣获中国汽车工程学会科学技术奖科技进步奖二等奖

中国汽车工程学会科学技术奖(原中国汽车工业科学技术奖)设立于1990年,是我国首个经国家科技奖励办公室登记批准的社会力量承办奖项,是唯一面向全国汽车产业设立的科学技术奖。该奖项在鼓励自主创新、攀登汽车工程科学技术高峰,促进科技成果产业化等方面发挥了积极作用。本次获奖,是行业对广汽动力总成自主研发实力的认可和褒奖,也是对广汽坚持自主创新的激励和鞭策。

广汽集团始终坚持自主研发,在混动专用发动机DHE热效率、混动专用变速器DHT扭重比、混动系统NVH、整车搭载油耗等指标上实现了对国外技术的反超。

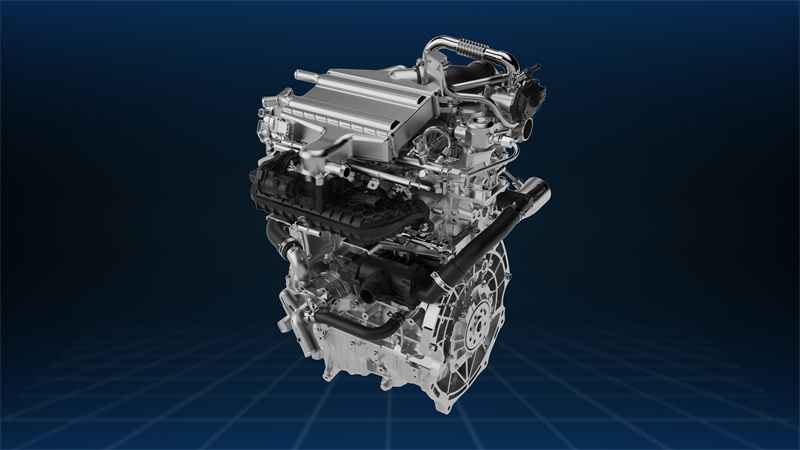

掌握发动机燃烧控制核心技术,DHE热效率突破46%

在发动机研发领域,针对发动机湍流燃烧复杂、多因素难以解耦、燃烧过程缺少精细化控制方法这一难题,国内外企业普遍采用单技术组合,无法量化分解燃烧过程指标。为此,广汽研究院提出了全息可视化的燃烧控制系统关键参数精细化设计方法,从“高输出”与“低损耗”两方面,对各系统参数进行精细化分解和优化设计,并针对进气系统、喷油系统、燃烧系统等27个主要设计参数,在进气、喷油、燃烧3个子系统进行循环优化,最终实现单缸机指示热效率超过52.5%,可搭载整车的多缸机有效热效率超过46%,在国内外率先掌握基于全息可视化燃烧控制系统关键参数精细化设计方法。

广汽混动专用发动机最高有效热效率突破46%

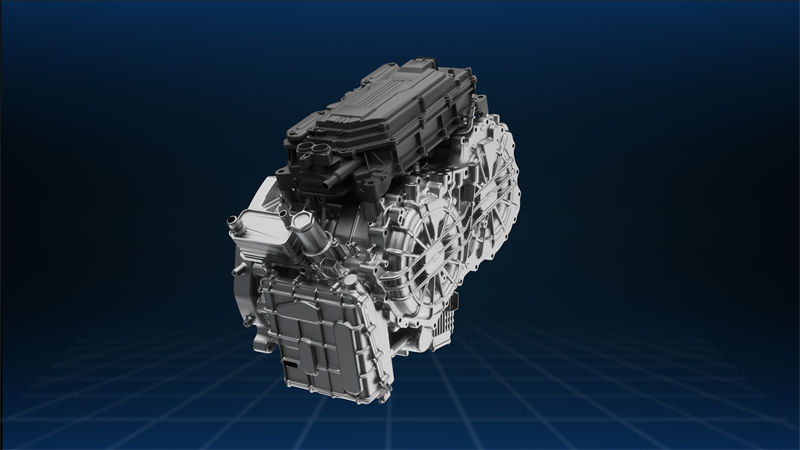

突破机电耦合系统构型专利壁垒,行业首创平行轴串并联DHT

在机电耦合系统研发领域,广汽研究院在首创平行轴串并联混动专用变速器GMC 1.0基础上,升级为行星齿轮式串并联2挡混动专用变速器GMC 2.0,针对布置空间有限和性能成本要求相矛盾的问题,突破了产品高度结构集成开发和专用油品特殊开发两大难题,更好地兼顾动力性、经济性、平顺性和结构紧凑性。

广汽第二代机电耦合系统GMC 2.0

高度结构集成开发方面,解决了电机控制器内部结构优化、高振动和电磁兼容等问题,并发明了三相高压穿缸件,在国内率先实现双电机控制器与混动专用变速器本体高度集成;专用油品特殊开发方面,综合考虑了效率、轴齿润滑、液压控制、电机冷却和耐久等多性能需求和平衡。最终,GMC 2.0实现了油冷电机功率密度、最高效率及整机最高传动效率、扭重比、扭矩长度比、振动、EMC、密封防护高等级等多个先进开发目标,在国内率先掌握了双电机控制器一体化集成、高性能DHT专用油品正向开发等技术。

全新开发混动AI智能控制平台,带来低碳智能出行

在智能能量管理与集成技术开发领域,针对交通场景多源信息赋能混动系统节能控制问题,需将多源信息特征提取和智能优化算法部署于整车控制器,而国外智能技术和混动技术关联性较弱,尚未有全局智能能量管理产业化应用方案。为此,广汽研究院提出了基于能量轨迹跟随的混动系统工作模式智能决策和控制技术,基于海量实车数据解析并提取了多源交通信息与混动系统节能潜力释放的关联特征,可在线识别节能场景并通过深度神经网络预测全局驾驶工况表现。

广汽混动AI智能控制平台示意图

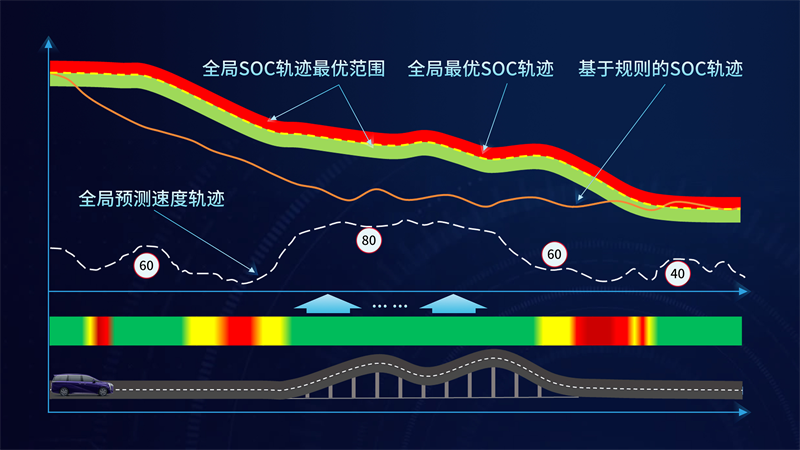

同时,基于动态规划方法确定电池能量利用参考轨迹,并在动力域控制器中进行跨核部署,在现有车速、踏板开度、电池实时SOC状态的基础上,考虑了多源信息决策下的全局SOC轨迹状态,实现了混动系统工作模式的智能决策与控制。相比基于规则的能量管理策略,智能能量管理策略在典型驾驶场景下节能效果可达15%。

广汽混动AI智能控制平台智能能量管理示意图

广汽混动关键核心技术已陆续搭载广汽自主品牌整车(涵盖HEV、PHEV、REEV),给用户带来更省心、更节能、更舒适的用车体验。该系列技术突破了国外技术壁垒,达到行业先进水平,带来了显著的经济效益和社会效益,提升了自主品牌研发能力和创新水平,对中国汽车工业的快速发展具有十分重要的意义。

今年1月,党中央、国务院决定开展“国家工程师奖”首届评选表彰,广汽动力总成自主研发团队荣获“国家卓越工程师团队”称号,这是对广汽工程技术人才的礼赞,也是对广汽推动科技创新的褒奖。此次荣获中国汽车工程学会科学技术奖科技进步奖二等奖,是行业对广汽支撑“碳达峰”混动技术的进一步肯定。

广汽动力总成自主研发团队荣获“国家卓越工程师团队”称号

未来,广汽动力总成自主研发团队将持续提升创新能力,加速混动技术发展,不断推出更高效、更清洁的动力总成产品,不仅走在支撑“碳达峰”混动技术的前沿,也走在助力“碳中和”零碳技术的前沿,为实现国家“双碳”目标、推动汽车产业高质量发展提供强大支撑。