人形机器人的产业化之路面临诸多挑战,其中,核心零部件的性能优化与成本控制是制约其发展的关键瓶颈之一。目前全球市场人形机器人正向轻量化、实用化、高可靠性和低成本化发展与进步,这便离不开精密零件、新型材料、AI算法以及系统集成这四大核心技术的支撑。

一、超轻量一体化关节

作为仿人型机器人动力域的核心执行单元,人形机器人动力系统的“心脏”,一体化关节模组承载着精密传动、动态响应及能量优化的三重使命,对于推动人形机器人产业化进程具有重要影响。在人形机器人的构造中,关节的性能直接决定了人形机器人的运动精度、速度和灵活性。关节的高集成设计和精密制造涉及到多个领域的先进技术,其制造工艺复杂,对材料和加工精度要求极高,使得其成本居高不下。据行业权威机构测算,一体化伺服关节模组在人形机器人总成本中的占比高达50%以上,是名副其实的价值核心。其量产良率与成本控制已成为当前产业化的关键破局点。

机器人关节模组行业发展趋势之一是智能化和集成化。随着传感器技术、控制技术和人工智能技术的不断进步,关节模组将具备更高的自主感知和决策能力,能够适应更复杂的工作环境和任务需求。

超轻量化则是关节模组的另一个显著的发展趋势,随着材料科学和制造工艺的进步,关节模组采用更轻便的材料和结构设计,以降低机器人的整体重量,提高其运动效率和能源利用率。轻量化设计对于提升机器人的动态性能和适应性具有重要意义,尤其是在航空航天、物流搬运等领域。

在此背景下,四川天链机器人凭借其20余年在机器人行业积累的丰富经验,依托于核心的谐波减速机正向研发技术,在内嵌式伺服电机结构设计上进行了一系列优化,创新性的将伺服电机与特制谐波减速机高度集成。从磁场、定子绕组、转子惯量到结构拓扑,全方位着手,成功提高了电机扭矩密度,同时降低了转子惯量,在极小的体积与重量下集成了高精度输入输出编码器、输出扭力传感器(直接测力)、制动器、驱控、温度传感器等功能单元,具有极高的扭矩与体积重量比。同时巧妙地把电机与波发生器结合在一起,有效精简零件数量,最终推出了关节扭矩密度高达450Nm 的超轻量一体化关节,拥有多项专利技术,实现了产品体积和重量的大幅缩减。

相较于市面上普通同型号关节产品,重量减轻50%,体积减小约50%,扭矩提升约50%,关节主体结构具备IP54防护等级(特殊定制机型可达到IP67),可实现360度连续旋转,极大地拓展应用范围,专攻对机器人轻量化有极致追求的应用场景。极大地简化了系统结构,全面提升了整体性能。能够确保在各种严苛工况下稳定可靠运行,为人形机器人实现灵活、精准的运动提供了强有力的技术保障。

二、超轻量协作机器人

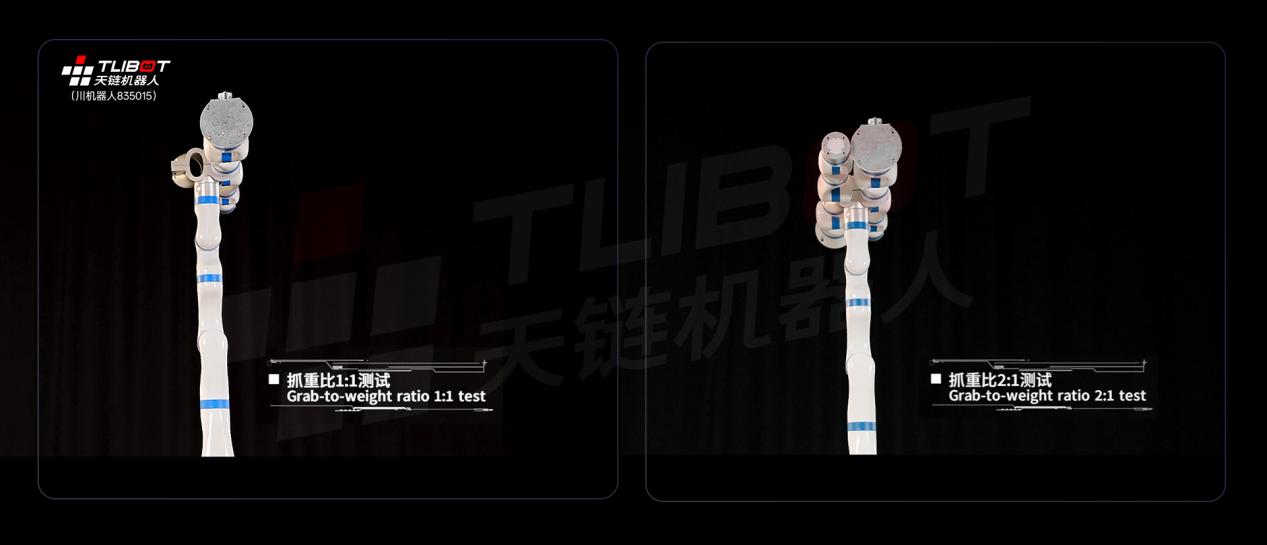

基于一体化关节的底层技术突破,天链同步推出抓重比2:1的超轻量协作机器人,本体重8公斤左右,有效工作半径600mm,全臂展可以额定抓取10公斤,极限抓取重量甚至超过15公斤,超自重2倍。

该机械臂每个关节均含制动器,集成感知能力、关节力矩传感器、电流估算力反馈模型、3D视觉等技术,具有全隐藏线束、拖拽示教、力反馈及超高功率密度等特点,本体轻盈小巧,是未来工业智能化、协作化、数字化的代表,应用场景丰富,满足无人配送、无人售卖、餐饮食品制作、医疗护理及农产品采摘等新兴自动化市场需求。

四川天链机器人公司拥有近200余项专利,其中发明专利75项。多年持续深耕机器人核心技术,形成了自研自产的全栈式生态链路。未来将继续深耕人形机器人及机器人核心零部件的研发、生产,并且为客户提供机器人技术服务和相关行业化解决方案。