人人都渴望买到合脚的鞋子,事实是超过60%的消费者买不到合适的鞋,工业化制鞋追求的效率和效益,不能满足消费者的个性化的需求。3D打印个性化定制为买不好合适鞋子的消费者提供了解决之道。

先进设计与增材制造企业安世亚太公司近日发布了一款3D打印溯溪鞋。安世亚太的设计师团队通过对自然界的多种结构进行分析,发现海底珊瑚的孔状结构独特而巧妙,将这种孔状结构运用数字算法,生成了一种独特的六孔晶格结构,用于鞋底设计。同时,利用仿真技术模拟运动时步态变化,多达近百次的仿真模拟,最终找到符合多个参数的运动数据,真正符合人体工学。

释放脚底压力,用科技颠覆传统(来源:安世亚太)

另辟蹊径,将航空航天仿真技术运用到鞋上

人的足部由26块骨头、33个关节、20多块肌肉和100多条韧带组成,支撑着整个身体的运动,双脚堪称是一部精密的仪器,这部精密的仪器,支撑着整个身体的重量,完成各个动作,人在走路和跑步时超过体重3倍以上的重量承压到了脚上。 从古至今,人们都在努力改善鞋的工艺和设计,制造出既美观又舒适的鞋是鞋企不断研发的目标,传统制鞋工艺很难做到兼顾。

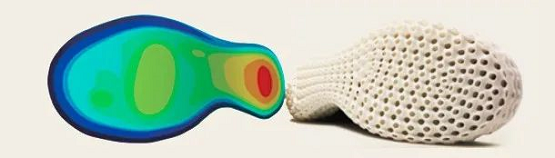

用仿真技术在鞋底上做实战的运用(来源:安世亚太)

3D打印技术的逐渐成熟,为鞋业个性化制造带了新机遇,如何将人在运动时,脚上承担的超过体重3倍以上的重量分散开?安世亚太的仿真专家,在鞋设计上另辟蹊径,尝试运用仿真的技术,在鞋底上做实战的运用。利用仿真技术在不同维度进行仿真模拟分析,涉及到足压仿真分析、晶格力学仿真分析、运动时力学受力分析等,旨在通过仿真分析,设计出鞋底的受力转态与人体运动时最接近的状态。

系统的分析数据传输给设计团队,设计团队结合仿真数据,生成晶格的排列方式和晶格的刚度。

数学与艺术的碰撞,设计更具观感

为了更具艺术性的观感,安世亚太的设计团队,在自然界中寻找灵感,经过对不同的自然结构进行观察、筛选、解构,最终发现海底珊瑚的孔状结构独特而巧妙,由此迸发出设计灵感,将这种孔状结构运用数字算法,生成了一种独特的六孔晶格结构。这种晶格有别于市场上常见的点线式晶格,这是一次数字算法与自然美学的碰撞。

六孔晶格结构设计(来源:安世亚太)

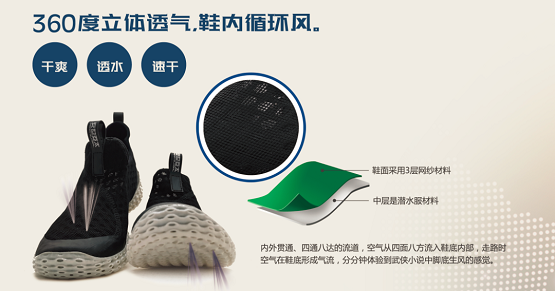

脚底生风、360度透气

独特的六孔晶格在设计师的手中,被演变成了四通八达、犹如地下管道的鞋底,在走动时空气从四面八方进到鞋内,在鞋底形成气流进入到鞋内,分分钟都有脚底生风的感觉。搭配中层为潜水艇面料的网格鞋面,导水、速干,即使在夏季,鞋内进水,也可鞋底10秒快速出水、鞋面速干,双脚时刻舒爽。

安世亚太SLS增材制造数字智能化产线

鞋子的制造采用安世亚太SLS增材制造数字智能化产线,体现了基于增材思维的先进设计与智能制造一体化理念。

安世亚太SLS增材制造数字智能化产线,采用AGV无人搬运系统实现流水线各工位的联动,根据实际生产需求整合生成工艺,灵活定制工位数量和布局,有效降低人工成本,同时提高效率。利用数字化手段建立起包含生产阶段各种要素,同时记录、采集生产线上的各种生产设备的实时运行数据,实现全部生产过程的可视化监控,为分析和优化产品及生产过程提供依据。

设备采用自主化Apro控制系统,包含电机模块、数字模块、模拟量模块、扫描模块、热成掌握模块等自主化模块,在降低成本的同时,更提高了设备的控制性能、稳定和可靠性。

拥抱工业4.0,积极布局私人定制,满足个性化需求

安世亚太积极拥抱工业4.0,布局私人定制鞋业务,试想在不久的未来,顾客通过快速扫描脚型三维三维数据,在线传送到安世亚太总部,团队成员对顾客的脚部数据进行分析,设计团队通过自主研发的“自动化设计系统”,轻松的帮顾客设计出一双符合顾客脚型、符合顾客足压数据的鞋子,无论是送父母、送孩子,都是一份爱的体现。